水泥窯篦冷機用澆注料預制件的 施工與性能對比

發布時間:2019-12-18

水泥窯篦冷機用澆注料預制件的

施工與性能對比

篦冷機的主要功能是對水泥熟料進行冷卻、輸送,同時為回轉窯及分解爐等提供熱空氣,是燒成系統熱回收的主要設備。

水泥窯

篦冷機喉部和矮墻是該部位的重要組成結構,在以往的施工設計中,兩部位均使用澆注料澆筑施工。但因其結構復雜、工作環境的惡劣以及使用后期維修的不便,使用耐火澆注料并不能達到預期的效果。而預制件的結構形式多種多樣,錨固形式也不盡相同。相比較澆注料來說,澆注料預制件成本雖然提高了20%~60%,但其使用壽命是澆注料的1.5~2倍,而且施工時間能減少一半,節省了工期,增加了水泥窯系統的運轉時間,間接地為業主帶來了經濟效益。

1篦冷機澆注料預制件的種類

在篦冷機高溫區域使用的澆注料主要為高鋁質,因此耐火預制件大部分使用的也是高鋁質預制件。目前按照澆注料預制件成型后的烘烤溫度來分,有經500℃烘烤的預制件,還有經1 200℃以上烘烤的預制件。根據大部分水結合的澆注料的質量損失曲線可以發現,澆注料烘烤過程中的3個脫水階段分別為室溫~300℃、300~600℃和600℃以上,脫水量分別約為總水量的90%、6%和4%[1]。因此,經500℃烘烤后的澆注料預制件基本上排出了澆注料中的絕大部分水分,這類預制件在現場施工時無需特別烘烤;經1 200℃以上烘烤的澆注料預制件,不僅排出了澆注料中的全部水分,而且產生了燒結致密化,使其強度(尤其是中溫強度)提高,因此很多廠家稱之為預制磚。

預制件的結構形式與其烘烤溫度和使用部位有關系。對于篦冷機矮墻用預制件來說,大部分預制件呈方塊狀,大部分無需錨固件,少數預制件需要錨固件;而對于篦冷機喉部和頂部來說,基本上每個預制件都需要使用錨固件。對于烘烤溫度在500℃的預制件,可以直接在澆注料成型過程中預埋錨固件;但經1 200℃以上高溫燒結的預制件中就不能預埋錨固件了,此時需要在預制件中預留錨固件的空隙,在現場安裝時再將錨固件放入預留的空隙中。

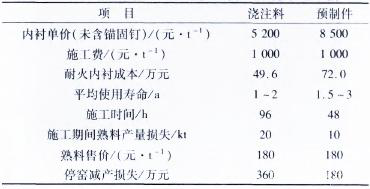

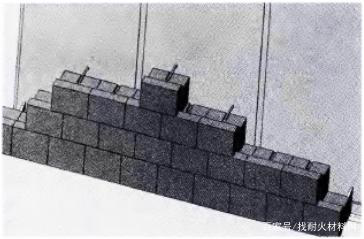

對于篦冷機側墻,可以使用1 200℃以上高溫燒結的預制件。對側墻預制件中的部分進行錨固,防止側墻整體倒塌或者垮掉。預制件在成型時預留孔洞,同時做成與預制件孔相匹配的金屬錨固件。此金屬錨固件尺寸比預制件預留孔洞小10 mm左右,便于焊接錨固件時進行調整,而且有利于消納預制件在高溫的膨脹移動。錨固件安裝后,在預制塊孔洞里塞上硅酸鋁陶瓷纖維棉,如圖1所示。

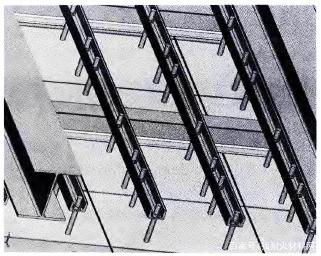

圖1側墻預制件結構

2篦冷機澆注料預制件的錨固形式

對于篦冷機的頂部來說,目前設計的錨固形式很多,大致分為三種:

第一種是預制件上的錨固件直接與設備頂部的工字鋼焊接。這種結構形式較為簡單,對設備頂部結構要求較為簡單,但缺點是安裝較為麻煩,現場的錨固件的焊接對預制件的使用影響較大。

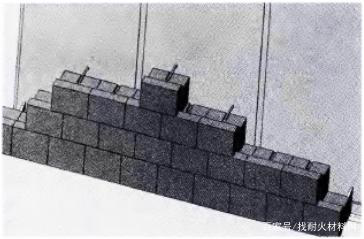

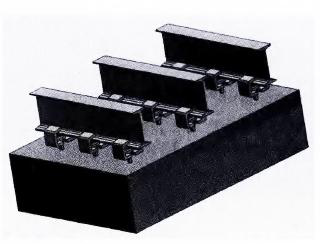

第二種是預制件中的錨固件與篦冷機頂部用螺栓連接,根據現場預制件安裝位置在頂部槽鋼上打孔,然后進行螺栓錨固,如圖2所示。此方法的特點是預制件與篦冷機頂部連接牢固,安裝較為方便。

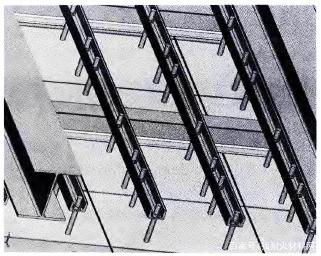

第三種是預制件上的錨固件掛在頂部工字鋼上,見圖3。此方法的特點是安裝和檢修極為方便,而且連接牢固。

圖2螺栓錨固預制件

圖3懸掛式預制件

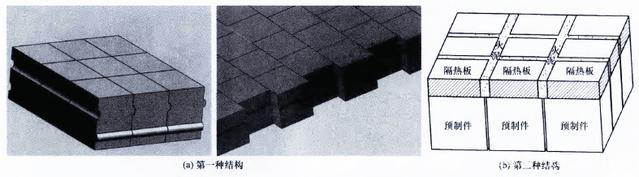

3篦冷機澆注料預制件的防煙氣貫穿結構

相對于傳統的澆注料澆注施工來說,澆注料預制件的優點很明顯,但是預制件的整體性差,預制件之間的磚縫是薄弱環節,高溫粉塵和煙氣極易通過預制件之間的縫隙損壞里面的陶瓷纖維板和硅酸鈣板,當大量粉塵填入隔熱層中就容易將預制件擠壞,這是預制件使用時需要注意的一個重要方面。因此,必須采用煙氣不能貫穿的預制件結構。

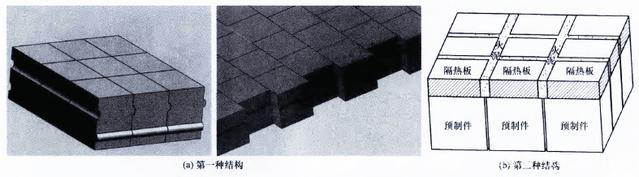

目前,預制件的防煙氣貫穿結構大致有兩種:第一種即是采用異型結構的預制件,預制件互相扣合,即預制件之間的縫隙是曲折的,如圖4(a)所示,能有效防止煙氣粉塵的貫穿。第二種是預制件為普通的方塊形狀,在預制件縫隙的冷面抹一層80 mm寬,50 mm厚的火泥進行封蓋,這種方法簡單實用,如圖4(b)所示。側墻預制件宜采用第一種結構,頂部預制塊宜采用第二種結構。

澆注料在施工過程中需要留施工縫隙,對于預制件來說同樣要考慮其膨脹。對于篦冷機頂部的高溫區域來說,預制件工作溫度為800~1 200℃,目前該區域用預制件的大小沒有標準的規定。不建議預制件的尺寸超過800 mm,因為預制件尺寸過大會影響現場的安裝。在兩預制件之間通過粘貼陶瓷纖維氈或陶瓷纖維紙來留設膨脹縫,當預制件尺寸為0~300和300~600 mm時,預制件之間所粘貼的纖維氈厚度分別為3和5 mm。當篦冷機正常運轉時,預制件的工作溫度接近1 000℃,預制塊因受熱膨脹而壓縮陶瓷纖維氈,預制件之間的縫隙處于閉合狀態;當篦冷機停機時,預制件之間的縫隙又張開。對于篦冷機高溫段的側墻部位,預制件之間宜采用火泥砌筑,每隔2 m左右預留10 mm的膨脹縫,膨脹縫用陶瓷纖維氈進行填充。

圖4防煙氣貫穿預制件結構

4篦冷機澆注料預制件的施工方法

(1) 與澆注料接觸的預制件需要采取防水措施。

(2) 根據現場安裝情況可適當對預制件進行切割,須使用專門的切磚機進行切割,切割面不能作為工作面。

(3)在篦冷機側墻的軸向方向每隔2 m預留10mm的膨脹縫,并用陶瓷纖維氈填充。

(4)在篦冷機側墻預制件與澆注料的分界區加橫向擋磚板,以防止水泥熟料帶動側墻預制塊對澆注料進行擠壓。

(5)對于篦冷機頂部,先安裝澆注料預制塊,然后從頂部上方鋪貼硅酸鈣板;對于篦冷機側墻部位,先鋪貼隔熱板,然后砌筑預制件,有錨固件的預制塊必須先在隔熱板上挖孔,然后再將錨固件與設備殼體焊接在一起。

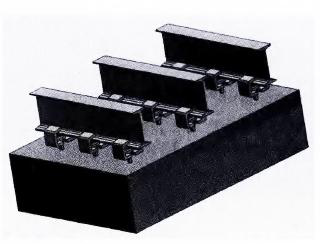

5澆注料與預制件的使用比較

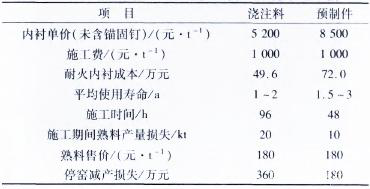

以產量5 000 t的四代篦冷機來說,替換使用預制件的部位澆注料用量按80 t計,每噸澆注料大約要用0.023 t的0Cr25Ni20耐熱鋼錨固釘。耐熱鋼錨固釘單價若按5萬元·t-1計算,則在篦冷機上使用澆注料與預制件的比較結果見表1。

在篦冷機上換用預制件后,延長了耐火材料的使用周期,耐火材料損耗降低50%以上,綜合成本至少降低了10%。而且預制件的使用提高了水泥窯的運轉率,減少了停窯次數,縮短了施工時間,從而間接提高了熟料產量,提高了水泥企業的經濟效益,同時也降低了工人因修補澆注料而造成的工作強度。

6結論

篦冷機用預制件具有安裝方便、安裝周期短、免烘烤等特點,部分高溫燒成的預制件強度更高,耐磨性更好,大大地延長了篦冷機關鍵部位耐火材料的使用壽命。

水泥窯

水泥窯 圖1側墻預制件結構

圖1側墻預制件結構 圖2螺栓錨固預制件

圖2螺栓錨固預制件 圖3懸掛式預制件

圖3懸掛式預制件 圖4防煙氣貫穿預制件結構

圖4防煙氣貫穿預制件結構